证券代码

837263

触目惊心的手机爆炸、汽车燃烧等锂电安全事故频发,令人谈“锂”色变,风声鹤唳。随着欧盟“电池2030+”企划的颁布及中美等国中长期对于锂电及储能器件的布局,传统内燃机汽车退位让贤已不久远。然而对于高能量密度的锂离子电池而言,过热失控及安全性失效等问题严重阻碍了其规模化发展及应用。如何原位无损地监测电池的荷电状态(SOC)及健康状况(SOH)不仅是研究电池内部失效机制的关键,更关系到电池陷入异常状态时的预警及响应。

传统的X射线断层扫描技术使电极的材料结构,几何参数及力学效应等指标的表征检测成为可能,但对于电解液浸润情况,固体电解质界面膜(SEI)的生长及电极表面的微量产气检测却爱莫能助。超声扫描技术的引入很好地弥补了X射线技术的短板,尤其在电解液的浸润性及老化损耗等方面大有可为。犹如给电池做了个“B超”,可以及早诊断电芯健康状况,及时排除安全隐患。和伍自主研发的超声扫描显微镜实现了全方位、多层次、高空间分辨的全貌检测锂电池内部缺陷,为电解液浸润过程可视化探究提供了一种新的技术手段。接下来我们就来看看超声扫描技术在锂电池行业的应用原理,来探寻保证锂电池更强、更安全的秘密在哪“锂”。

超声扫描显微镜探头

超声扫描显微镜工作原理

Hiwave超声扫描显微镜,针对各行业的特定应用场景及需求而设计开发,可实现材料内部缺陷和焊接质量的无损检测。

在电池电解液的浸润性检测方面,Hiwave®采用超声T扫描检测技术,通过检测电池内部是否存在气泡,并根据图像判断电解液浸润的程度。

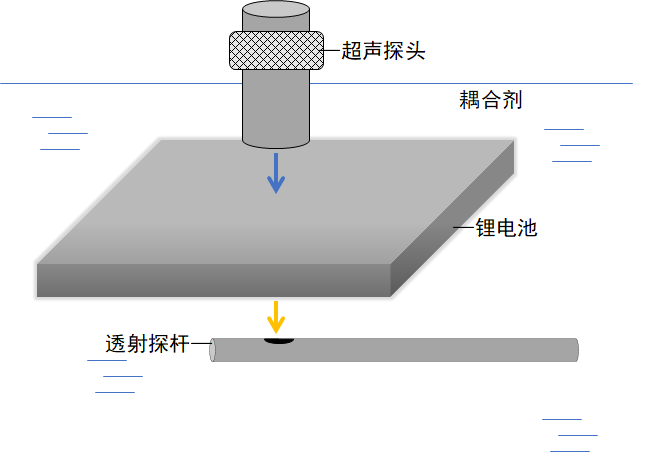

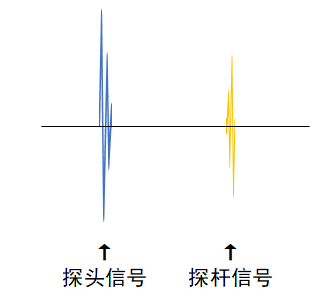

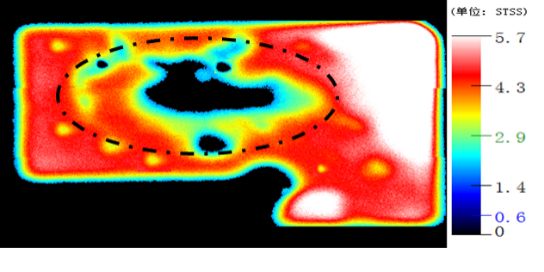

图1展示了超声扫描技术的检测原理,超声波由一侧的聚焦传感器发出,穿透锂电池后,受到电池内部材料物理性质的影响发生变化,被另一侧的传感器接收。电池各点处的透射波型通过逐行扫描进行记录,对于浸润效果好的区域,超声波在传播过程中衰减较少,聚焦传感器接收到的信号幅值较大。而浸润效果较差的区域,超声波在传播过程中衰减较大,聚焦传感器接收到的信号幅值较小,从而以不同颜色形成超声透射图像,如图3所示。

以图2所示的锂电池为例,我们采用Hiwave® S520超声扫描显微镜进行扫描,形成了图3所示的图像,从图像可知,其框选区域存在气泡现象,浸润性较差。

图1锂电池检测原理

图2 样品

图3 透射检测图像

和伍智造超声扫描显微镜

Hiwave®超声扫描显微镜的核心技术及相关软件算法均由和伍团队自主研发而来,公司领军人物陈乐生博士,是上海交通大学精密仪器专业博士,浙江大学材料博士后,“中国科学技术协会全国优秀科技工作者”,“中国复合材料学会先进工作者”。在其带领下,团队积累了丰富的产品技术及应用经验,“以客户为中心”,“和而不同”,为我国半导体设备国产化事业贡献一份力量。下面来看看和伍智造的优秀之处吧。

1.精准的检测能力

相较传统超声扫描检测设备,和伍超声扫描显微镜支持10~100M的超声探头,可轻松识别出被测样品内部的缺陷、裂纹及空洞,最小识别缺陷为20μm*20μm,并具备厚度测量功能和相位分析功能。其中厚度测量功能常用于金刚石复合片的金刚石薄膜的厚度测量。

而相位分析功能常用于芯片封装缺陷检测,用于分析波形的相位,当两种不同介质的声阻抗相对大小发生变化时,波形的相位会发生反转,对于相位反转的区域进行特殊着色处理,使得缺陷位置的图像更容易识别。

2.强悍的稳定性

另外,和伍超声扫描显微镜自带一键校准参数功能,自动调节设备参数,避免环境变化导致检测结果波动,从而确保设备长期稳定。

3.超贴心服务

和伍超声扫描显微镜所涉部件均为自主研发,生产周期短,为快速响应客户需求,其交付周期甚至可缩短到1周,培训、售后均由和伍直接安排,触达客户现场,反应速度快。

4.更贴合用户需求

和伍超声扫描显微镜的超声无损系统软件针对各行业应用的实际使用场景而设计,目前形成了半导体、水冷板、金刚石、IGBT、低压电器等行业的专用版本,更适合国内客户的操作习惯。并且根据情况可以对客户提供一定的程度的算法定制开发。

![[x]](static/picture/closeimgfz1.svg)