证券代码

837263

在新能源汽车领域,IGBT模组是电控系统的核心部件。主要承载着高电压、变频、直流交流电的变换主要功能,应用于车载空调控制、充电开关等领域。IGBT模块约占电机驱动系统成本的一半。不只限于电动汽车、几乎所有高电压、变频功率器件,都能看到IGBT模块的身影。一辆新能源汽车大约需要500个IGBT模块、高铁动车组需要超过100个IGBT模块,一节地铁也需要80到100个IGBT模块。IGBT的质量关乎整体产品性能。

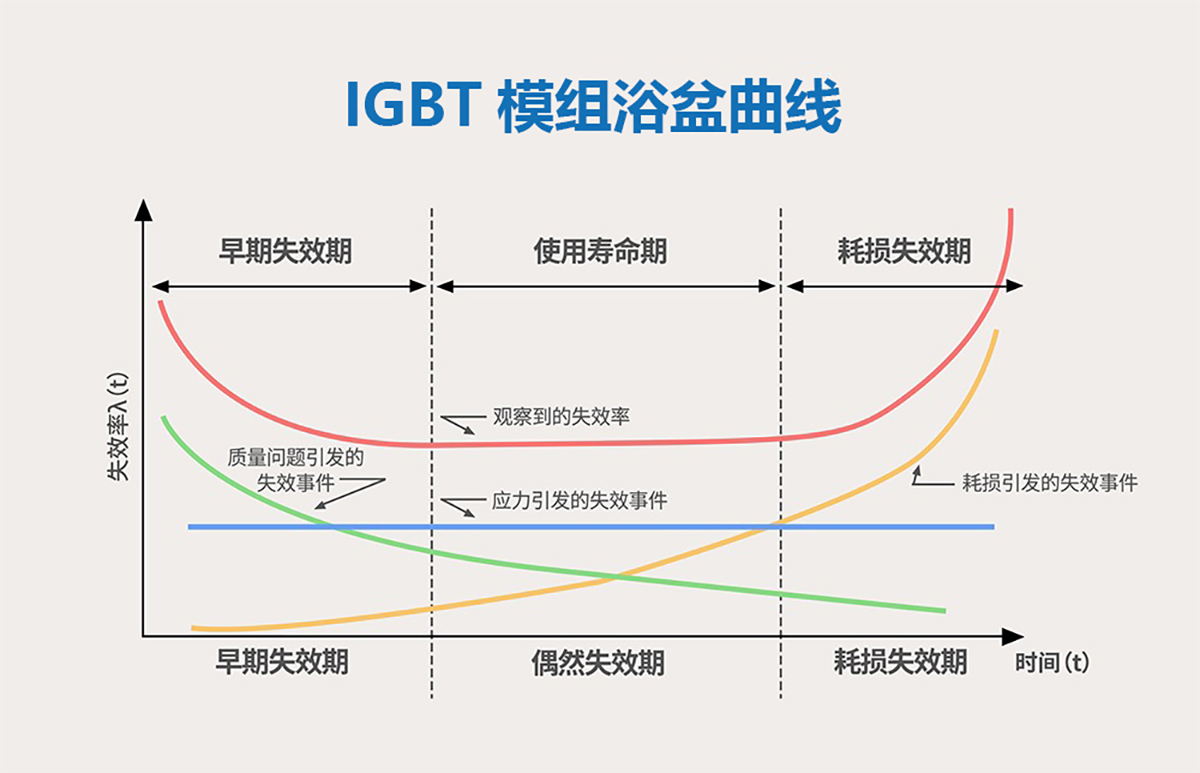

如何分析IGBT模组质量及可靠性?在失效分中 ,工件的“浴盆曲线”常被大家描述产品从“生产”到“报废”整个寿命周期内,其可靠性变化呈现到一定规律。

IGBT内部集成了大量电子元器件,如DBC载板、芯片、三极管、MOS管等。每个元器件都具有自己的“浴盆曲线”,在IGBT模组的浴盆曲线早期阶段;是元件的早期失效期,元件在开始使用时,它的故障率很高,但随着元件工作时间的增加,故障率迅速降低。故障率曲线属于递减型,这个阶段产品故障的原因大多由于设计、材料、和制造、安装过程中的缺陷造成的。为了缩短这一阶段的时间,产品在投入运行之前进行试运行,以便于及早发现、修正和排除缺陷。

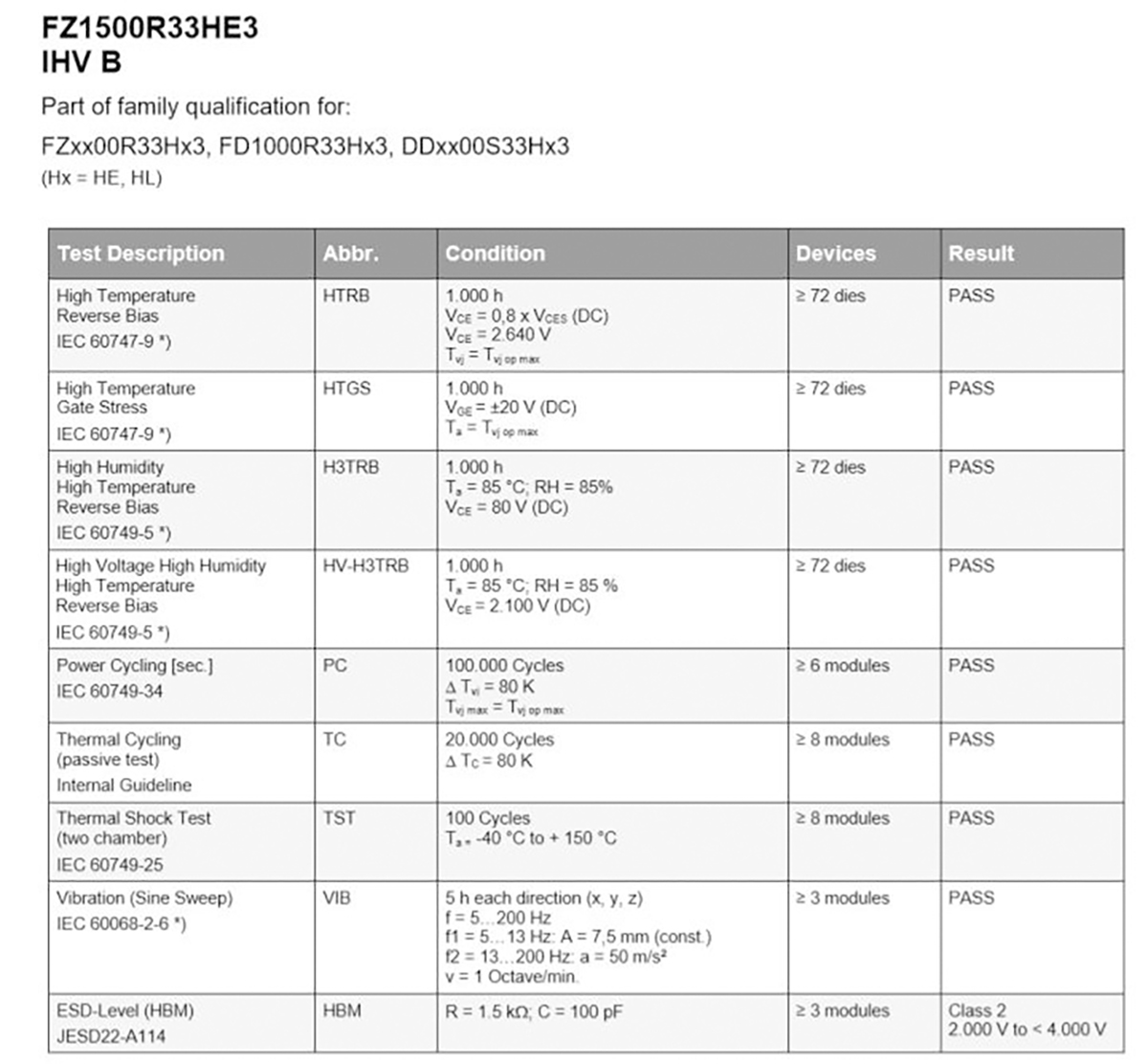

在IGBT模块生产研发早期阶段,IGBT模块厂家在产品定型前都会做一系列的可靠性试验,以确保产品的长期耐久性能。一般常见的测试的项目如下图所示。IGBT模块厂家在产品定型前都会做一系列的可靠性试验,以确保产品的长期耐久性能。一般常见的测试的项目如下图所示。还可具体参考车载电子部件的可靠性以及认定标准的规格化;[AEC-Q100]是针对于集成电路应力测试认证的失效机理针对于分立器件的标准为[AEC-Q101],针对于LED的标准为[AEC-Q102],针对于被动元件设计为[AEC-Q200] 。

英飞凌3300V IHV-B封装产品系列的产品认证:

寿命相关测试可以分成两部分,一部分是对于芯片本身性能考核,另一部分是机械连接的考核。机械连接方面的质量问题最重要的是及时发现;如IGBT模块封装过程中及时检测到模块内部的焊接缺陷、绑线脱落、断裂、芯片焊层分离等问题。一直是生产厂商对IGBT模块整体质量评判重要标准。

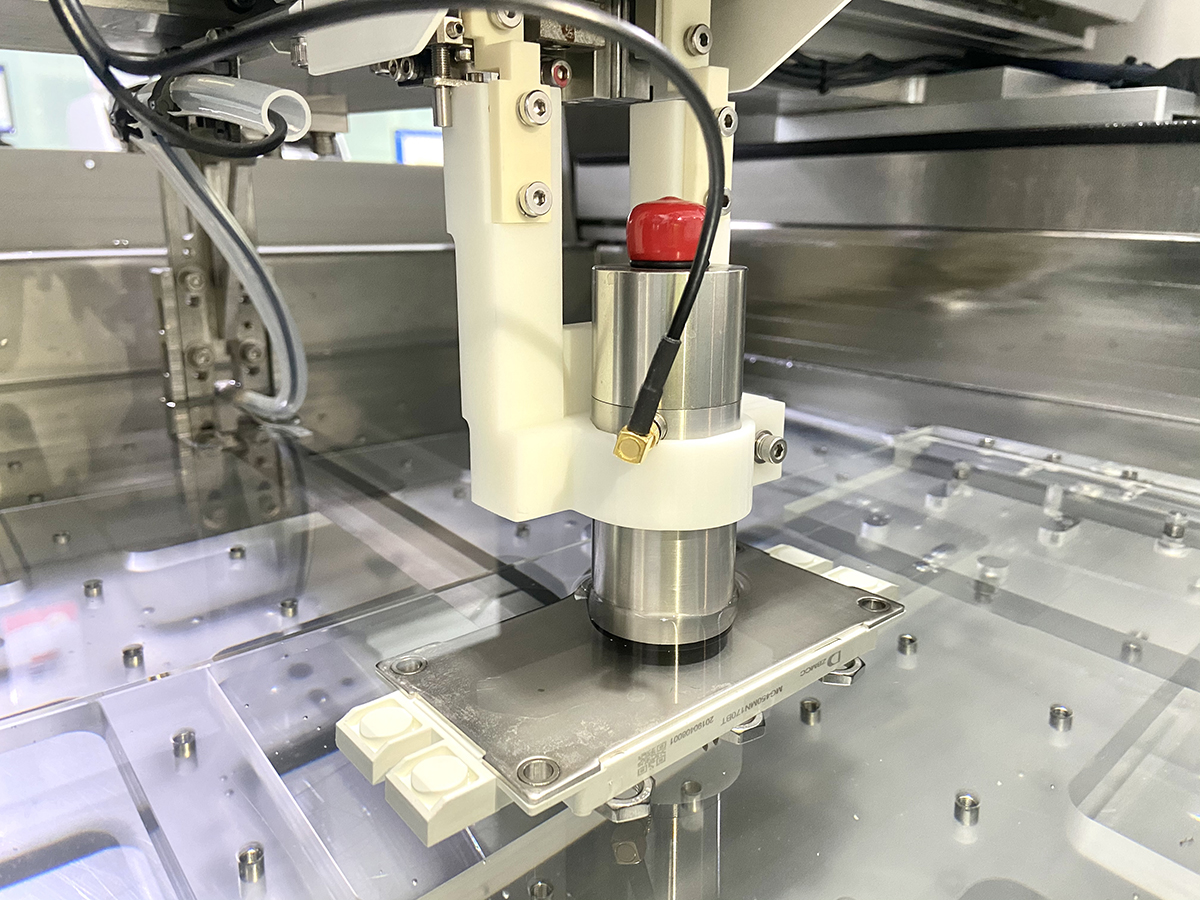

Hiwave和伍超声波扫描显微镜(SAT)

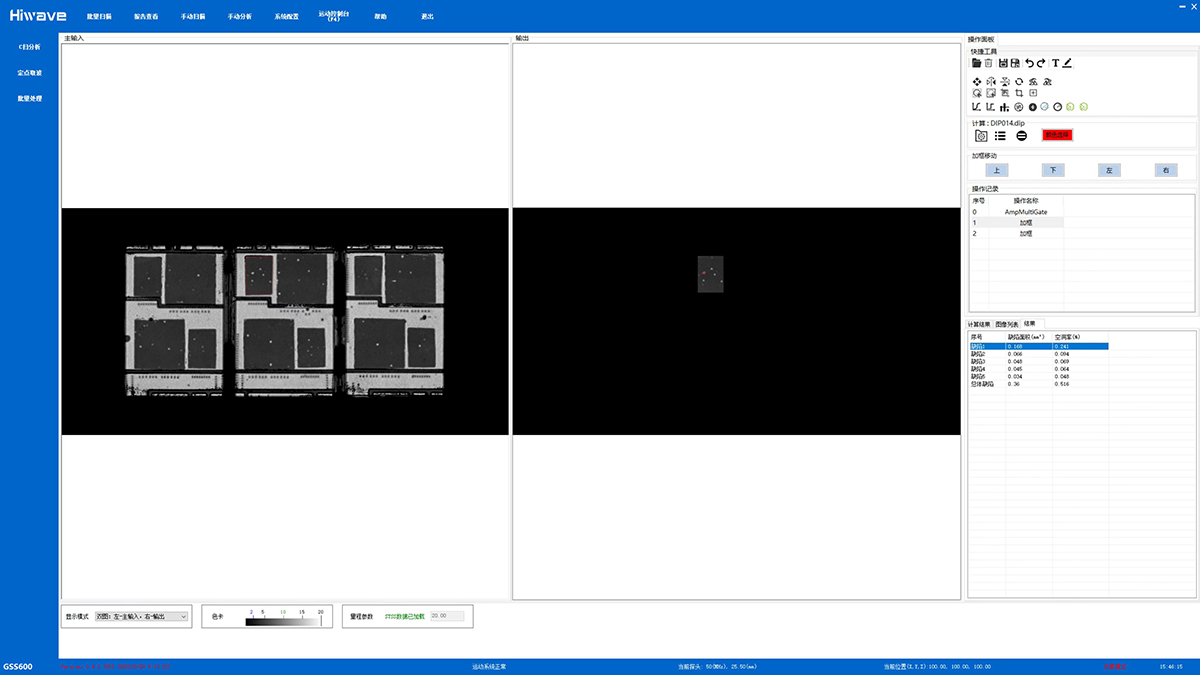

只有高精度的检测设备才能对微小对缺陷“明察秋毫”进而保证产品质量。Hiwave和伍研发的国产《水浸超声扫描显微镜》是有效检测IGBT模块内部缺陷设备。

利用高频超声断层成像技术可对IGBT模块内各个结合面进行高精度扫描成像,如DBC陶瓷基层、芯片键合层等, 可对IGBT内部进行逐层扫描成像,检测内部各个结合面缺陷,多个深度位置,独立成像,与CT检测类似,超声检测效率更高,逐层检测每一层微小空洞、裂纹、虚焊、夹杂、分层、鼓包等缺陷。

Hiwave和伍研发的超声波扫描显微镜设备在检测车载IGBT模块内部质量方面有着丰富的经验,合作案例有华为、比亚迪、中国电子、银轮股份、美尔森、爱美达等行业龙头企业的认可。

超声波扫描显微镜支持多种扫描成像模式;A、B、C、T、批量扫描、断层扫描。支持MES系统接入、并对缺陷尺寸面积进行自动统计和计算、可对检测结果自动进行编辑并输出报告文档。为车载IGBT内部质量检测方面提供了可靠的检测方案及设备。

![[x]](static/picture/closeimgfz1.svg)