证券代码

837263

据目前最新消息,6天后的5月30日,神舟十六号载人飞船预估于9时28分左右在酒泉基地正式发射。

本次神舟十六号最引人注目的一点就是它的元件国产率相较之前是大大提高了。选择提高自主研发能力,一方面是防范他国在技术、贸易上的“卡脖子”隐患,一方面也是我国制造实力已达到了一定高度,能够切实完成一些部件的完全国产化。

举例来说,在神舟系列火箭的建造中常使用的陶瓷基复合材料,由于它的高抗化学腐蚀性、高强度、高耐磨性等物理特性,已经成为了世界公认的航空工业发展的核心材料,也在汽车发动机隔热层、新型刹车材料、高速列车制动系统等方向有着不俗的表现。

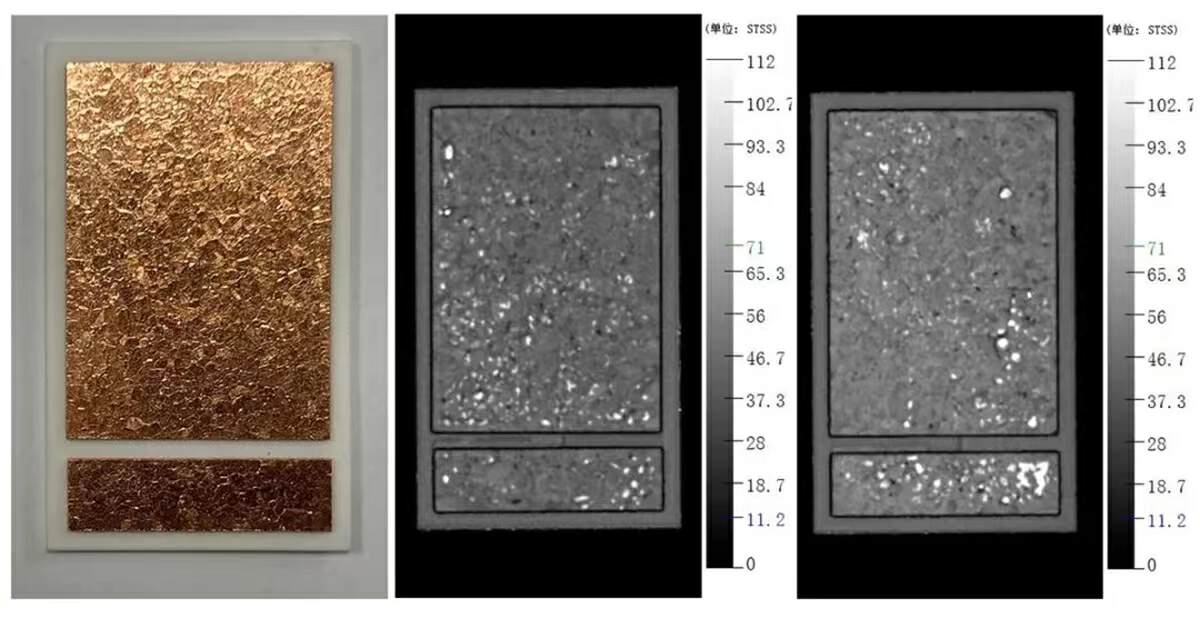

图为氮化硅陶瓷基板

尤其最近的一大风口——AMB活性钎焊工艺(Active Metal Brazing),以AMB工艺制备,陶瓷复合材料会具有更高的热导率、更好的铜层结合力,还有着更小热阻、更高可靠性的特点。

然而,无论是行业内广泛使用的DBC制作工艺,还是广受期待的AMB工艺,成型流程都相对复杂,制备周期长,成本高,成品优良率也难保证。一旦产品内部有未察觉的裂纹、夹杂等缺陷,它的使用寿命和后续组装成的产品质量都会受到相当大的影响。

无损检测:检测后可继续使用

目前,国内对陶瓷复合材料往往使用AOI视觉检测手段和热冲击、力学性能测试等破坏性手段。前者只能针对外部缺陷进行检测,却难以检测产品内部可能存在的裂纹和夹杂;后者检测后产品无法继续使用。

因此,针对陶瓷材料内部质量检测问题,利用超声扫描成像技术,可为陶瓷行业厂家提供无损全检方案。

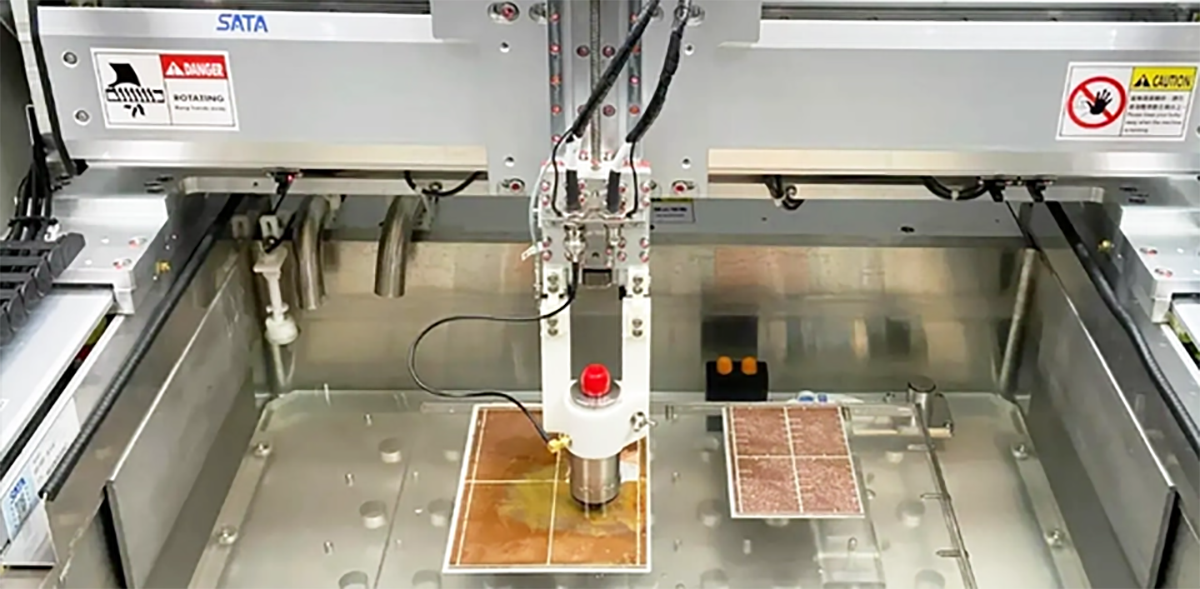

某品牌超声扫描显微镜设备图

接下来将详细介绍超声扫描显微镜是如何做到无损检测产品内部质量,以及实际检测案例。

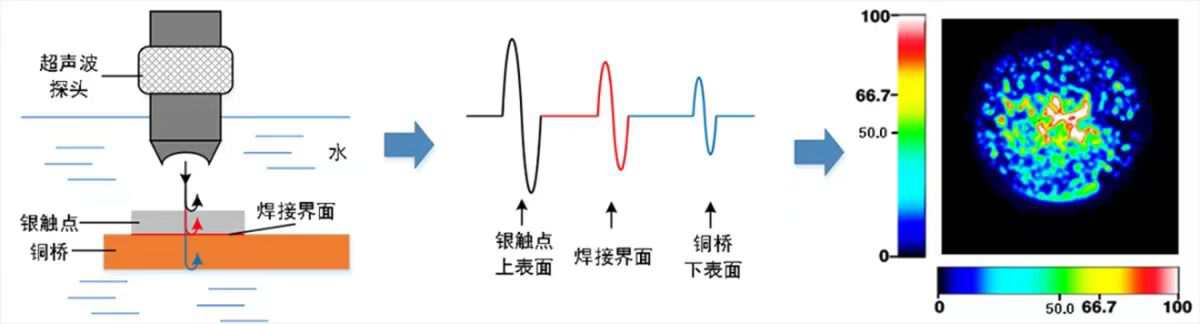

超声扫描成像技术原理

简单来说,超声无损显微镜SAT的检测是基于超声波的物理特性,类似于医院的B超检查、潜水艇的声呐探测。

以DBC陶瓷基板为例,超声扫描显微镜会通过一定介质,将超声波送达至陶瓷基板内部。超声波遇到气泡、裂痕、分层等缺陷,会反射回特殊信号。收集这些反射波后,由计算机进行图像化处理,最终出具陶瓷基板内部情况成像。

超声扫描显微镜检测流程

Hiwave和伍检测实际效果

案例1:

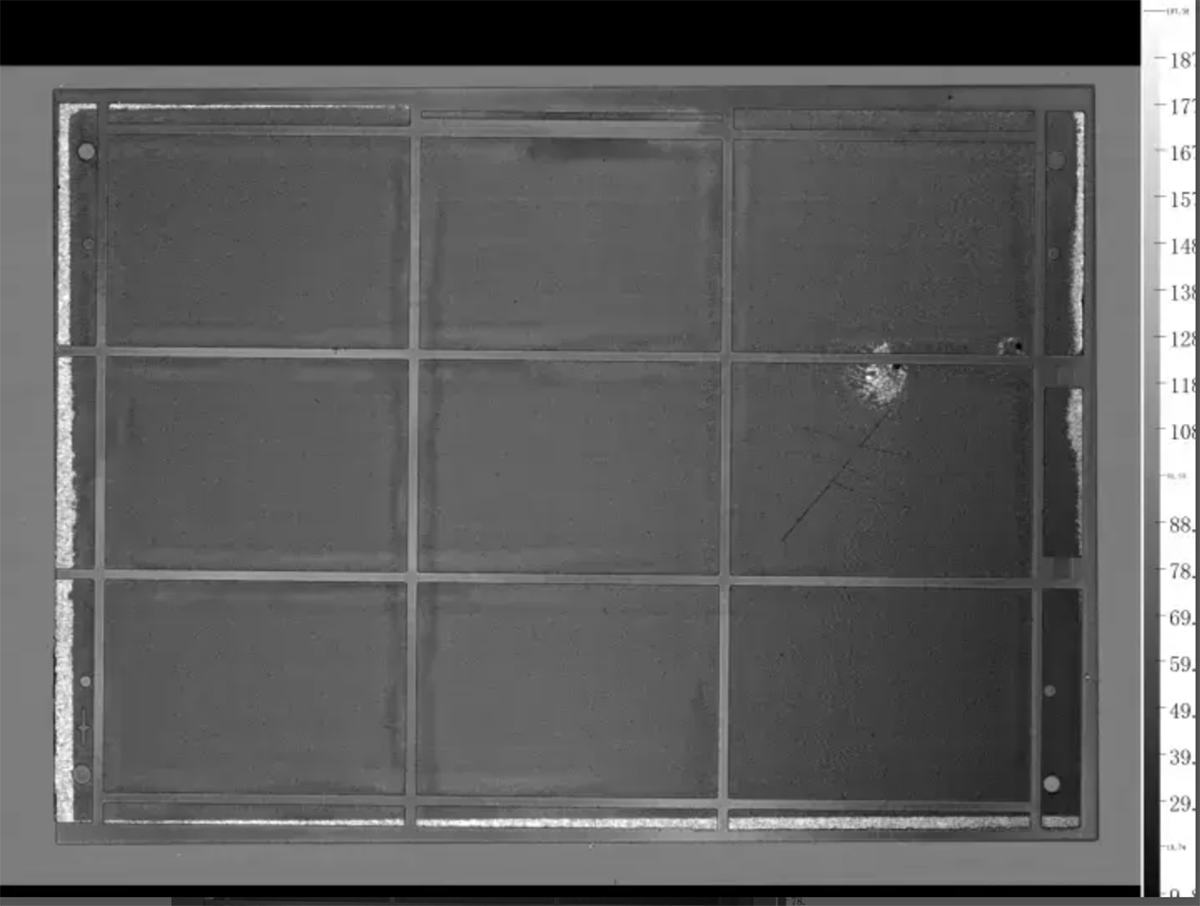

使用C扫描模式检测PCB陶瓷基板实际图(白色区域为缺陷部分),可相当直观地定位缺陷位置及大小。

白色部分为缺陷

案例2:

一些厂家生产的超声扫描显微镜具备A、B、C、T四大成像模式互相验证。如下图,从左到右依次为DBC陶瓷基板实物图、C扫描成像图、T扫描透射图。

最小缺陷可达微米级精度

案例3:

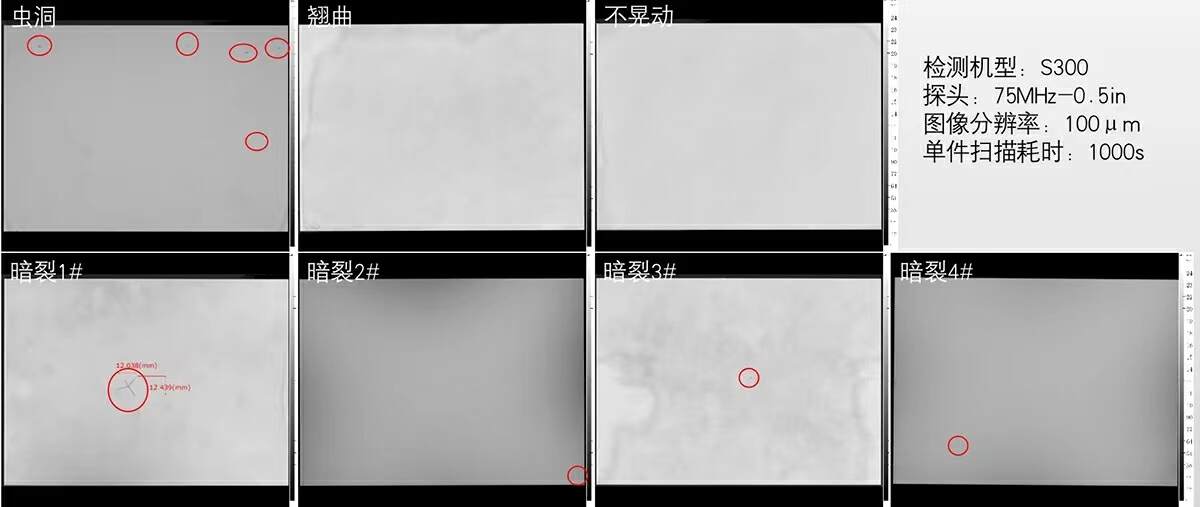

超声扫描显微镜可以高精度识别内部缺陷位置、大小及类型,可自动出具缺陷占比率,为产品质量保驾护航。

氮化硅陶瓷基板内部超声成像图

不仅如此,一些超声扫描显微镜还提供MES系统接入、同批次产品支持大数据模块化质量分析、同类型产品一件校准处方等诸多配合自动化工厂的功能。

据中国机械工程学2022年的数据统计,在实施无损检测后,各行业的产品增值情况分别为:机械产品5%,国防、宇航、原子能产品12%~18%,而航天航空相关产品则达到了惊人的20%!

令人欣喜的是,即使过往该技术都是由发达国家所垄断,但就像神舟火箭也是从以十六号为首的第二批开始大幅的国产化,我国超声扫描成像技术现已成功商业化并投入生产,且部分国产品牌已受到施耐德、华为、比亚迪等国内外企业的承认。

因此,作为航天航空必备材料的陶瓷复合材料厂家,如果能利用好超声成像扫描技术,加快自身产品质量进一步提高,那在这个鼓励弯道超车的时代,一定能获得更多、更好、更大的机遇!

![[x]](static/picture/closeimgfz1.svg)